Baterien industriak eta beste material kimiko batzuek fluidizatutako oheko jet errota erabiltzen dute

Ohe fluidizatuko errota pneumatikoa material lehorrak hauts superfin bihurtzeko erabiltzen den ekipoa da, oinarrizko egitura hau duena:

Produktua ohe fluidizatuko pulverizatzaile bat da, konpresio-airea birrintzeko bitarteko gisa erabiltzen duena. Errotaren gorputza 3 ataletan banatuta dago, hots, birrintzeko eremua, transmisio-eremua eta mailaketa-eremua. Mailaketa-eremuak mailaketa-gurpila du, eta abiadura bihurgailuak doi dezake. Birrintzeko gela birrintzeko tobera, elikadura eta abarrez osatuta dago. Birrintzeko ontziaren kanpoaldean dagoen eraztun-hornidura-diskoa birrintzeko toberarekin konektatuta dago.

Materiala birrintzeko gelara sartzen da material-elikagailuaren bidez. Konpresio-airearen toberak abiadura handian sartzen dira birrintzeko gelara, bereziki hornitutako lau birrintzeko toberen bidez. Materialak azelerazioa lortzen du ultrasoinu-zorrotada-fluxuan eta behin eta berriz talka egiten du birrintzeko gelaren erdiko konbergentzia-puntuan, birrindu arte. Birrintutako materiala goranzko fluxuarekin sartzen da mailaketa-gelara. Mailaketa-gurpilak abiadura handian biratzen direnez, materiala igotzen denean, partikulak mailaketa-errotoreek sortutako indar zentrifugoaren eta aire-fluxuaren biskositatearen ondorioz sortutako indar zentrifugoaren menpe daude. Partikulak indar zentrifugoa baino handiagoa den indar zentrifugoaren menpe daudenean, beharrezko mailaketa-partikulak baino diametro handiagoa duten partikula lodiak ez dira mailaketa-gurpilaren barne-ganberan sartuko eta birrintzeko gelara itzuliko dira birrintzeko. Beharrezko mailaketa-partikulen diametroarekin bat datozen partikula finak mailaketa-gurpilean sartuko dira eta mailaketa-gurpilaren barne-ganberako zikloi-bereizlean sartuko dira aire-fluxuarekin batera, eta kolektoreak bilduko ditu. Iragazitako airea aire-sarreratik askatzen da iragazki-poltsaren tratamenduaren ondoren.

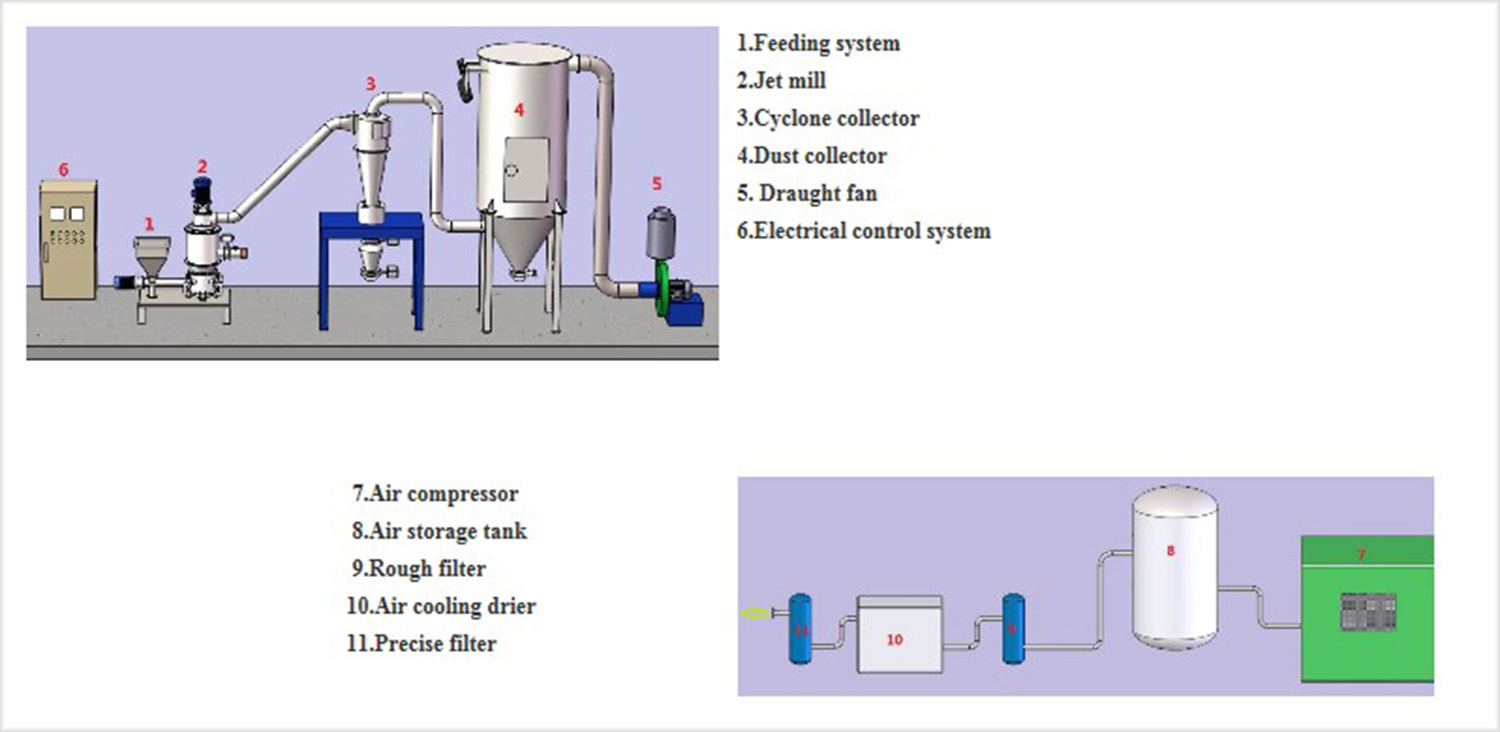

Pulverizatzaile pneumatikoa aire konpresoreak, olio-kentzaileak, gas-deposituak, izozte-lehorgailuak, aire-iragazkiak, ohe fluidizatuko pulverizatzaile pneumatikoak, zikloi-bereizleak, kolektoreak, aire-sarrerak eta beste batzuek osatzen dute.

Xehetasunen erakustaldia

Burdin txatarra sartzea saihesteko, produktuekin kontaktuan dauden artezketa-piezetan zeramikazko itsasgarriak eta PU estaldurak terminaleko produktuen efektu baliogabea eragiten dute.

1. Zehaztasun handiko zeramikazko estaldurak, % 100ean ezabatzen dute materialaren sailkapen-prozesuko burdinaren kutsadura, produktuen garbitasuna bermatzeko. Bereziki egokia da material elektronikoen burdinaren edukiaren eskakizunetarako, hala nola kobalto azido altua, litio manganeso azidoa, litio burdin fosfatoa, material ternarioa, litio karbonatoa eta litio nikel eta kobalto azidoa, etab., bateriaren katodo materiala.

2. Tenperatura igoerarik ez: Tenperatura ez da igoko materialak hedapen pneumatikoko lan-baldintzetan xehatzen direnean eta fresatzeko barrunbeko tenperatura normal mantentzen denez.

3. Iraunkortasuna: 9. gradutik beherako Mohs gogortasuna duten materialetan aplikatzen da, fresaketa-efektuak aleen arteko inpaktua eta talka baino ez baitu barne hartzen, eta ez hormaren aurkako talka.

4. Energia-eraginkorra: % 30-% 40 aurrezten du beste aire-pneumatiko pulverizatzaileekin alderatuta.

5. Gas geldoa material sukoiak eta lehergarriak ehotzeko euskarri gisa erabil daiteke.

6. Sistema osoa xehatuta dago, hautsa txikia da, zarata txikia da, ekoizpen prozesua garbia eta ingurumena babesten du.

7. Sistemak ukipen-pantaila adimendunaren kontrolpean, funtzionamendu erraza eta kontrol zehatza hartzen ditu.

8.Egitura trinkoaMakina nagusiaren ganberak birrintzeko zirkuitu itxia osatzen du.

Fluxu-diagrama fresatzeko prozesamendu estandarra da, eta bezeroen arabera egokitu daiteke.

| eredu | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Laneko presioa (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Aire-kontsumoa (m²)3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Elikatzen den materialaren diametroa (sare) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Birrintzearen finura (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Edukiera (kg/h) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Instalatutako potentzia (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Materiala | Mota | Elikatzen diren partikulen diametroa | Isurtutako partikulen diametroa | Irteera(kg/h) | Aire-kontsumoa (m²)3/min) |

| Zerio oxidoa | QDF300 | 400 (Sarea) | d97,4,69 μm | 30 | 6 |

| Suaren aurkakoa | QDF300 | 400 (Sarea) | d978,04 μm | 10 | 6 |

| Kromoa | QDF300 | 150 (Sarea) | d97,4.50μm | 25 | 6 |

| Profilita | QDF300 | 150 (Sarea) | d97,7.30μm | 80 | 6 |

| Espinela | QDF300 | 300 (Sarea) | d97,4,78 μm | 25 | 6 |

| Talkoa | QDF400 | 325 (Sarea) | d97,10μm | 180 | 10 |

| Talkoa | QDF600 | 325 (Sarea) | d97,10μm | 500 | 20 |

| Talkoa | QDF800 | 325 (Sarea) | d97,10μm | 1200 | 40 |

| Talkoa | QDF800 | 325 (Sarea) | d97,4,8 μm | 260 | 40 |

| Kaltzioa | QDF400 | 325 (Sarea) | d502,50 μm | 116 | 10 |

| Kaltzioa | QDF600 | 325 (Sarea) | d502,50 μm | 260 | 20 |

| Magnesioa | QDF400 | 325 (Sarea) | d502,04 μm | 160 | 10 |

| Alumina | QDF400 | 150 (Sarea) | d972,07 μm | 30 | 10 |

| Perla boterea | QDF400 | 300 (Sarea) | d976,10 μm | 145 | 10 |

| Kuartzoa | QDF400 | 200 (Sarea) | d503,19 μm | 60 | 10 |

| Barita | QDF400 | 325 (Sarea) | d50,1,45 μm | 180 | 10 |

| Apar-eragilea | QDF400 | d50,11,52 μm | d50,1,70 μm | 61 | 10 |

| Lurzoruko kaolina | QDF600 | 400 (Sarea) | d502,02 μm | 135 | 20 |

| Litioa | QDF400 | 200 (Sarea) | d50,1,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (Sarea) | d503,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (Sarea) | d973,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (Sarea) | d973,65 μm | 250 | 10 |

| Grafitoa | QDF600 | d503,87 μm | d50,1,19 μm | 700 | 20 |

| Grafitoa | QDF600 | d503,87 μm | d50,1.00μm | 390 | 20 |

| Grafitoa | QDF600 | d503,87 μm | d500,79 μm | 290 | 20 |

| Grafitoa | QDF600 | d503,87 μm | d500,66 μm | 90 | 20 |

| Ahurra-ganbila | QDF800 | 300 (Sarea) | d97,10μm | 1000 | 40 |

| Silizio beltza | QDF800 | 60 (Sarea) | 400 (Sarea) | 1000 | 40 |